Arka bahçe bölgesinin iyileştirilmesi sorumlu ve çok önemli bir olaydır.

Son yıllarda, modern parke döşeme türleri, rekreasyon alanlarını, yolları ve park alanlarını dekore ederken özellikle banliyö gayrimenkul sahipleri arasında popüler olmuştur ve bazı becerileriniz varsa, kendi başınıza döşeme plakaları için formlar oluşturmak zor olmayacaktır. eller.

Ne istiyorsun?

Bu tür modülleri yapmanın iki yolu vardır:

- titreşimli sıkıştırma;

- titreşimli döküm.

Evde parke taşları sadece titreşimli döküm ile çoğaltılabilir.

İşte bunu yapmanız için gerekenler:

- çimento veya beton harcı;

- formlar;

- titreşimli masa. Çözeltinin kalıp içine, yani boşluksuz yoğun bir şekilde paketlenmesini sağlar;

- yağlama: Çözeltinin kalıba yapışmasını ortadan kaldırır.

Aşağıdaki bileşenlerden bir yağlayıcı hazırlanır:

- su: 1,5 l;

- sıvı sabun: 2 yemek kaşığı;

- makine yağı: 100 gr.

Alternatif olarak keten tohumu yağı ve bitkisel yağ kullanılmaktadır.

Araç ve gereçler:

- beton karıştırıcı veya karıştırıcı ekli matkap;

- titreşimli masa: sıkma modunda çalışan eski bir çamaşır makinesi ile değiştirilebilir. Bir araba lastiğine yerleştirilmiş 10 mm çelik plakadan "titreyen" bir yapı oluşturulabilir. Masa üstünü titreştirmek için üzerine bir yapboz sabitlenir ve gerekirse açılır;

- Usta tamam;

- bina seviyesi.

Ayrıca bir parça plastik sargıya da ihtiyacınız olacak.

Olası hatalar, ipuçları

Matrisi üretirken, duvarların olabildiğince dışa doğru hafif bir eğimi korunmalıdır.

Önemli! Duvarların içe doğru eğimi, dökümün sıkışması kabul edilemez!

Özellikle plastikle çalışırken çok ince duvarlar, hızlı kalıp arızasına neden olur. Kalınlık, dökülen betonun bulunduğu kabın tahrip edilmeden kaldırılmasına ve taşınmasına izin verecek şekilde olmalıdır.

Ahşap ve alçı, mevcut tabakayı yenileyerek periyodik olarak vernik ile kaplanmalıdır. Böylelikle yüzey nemden ve çarpılmalardan korunmuş olacaktır.

Hazır plastik kaplar, plastik boruların kesimleri veya diğer şekilli parçalar fayans formları olarak kullanılabilir.

Üretim teknolojisi

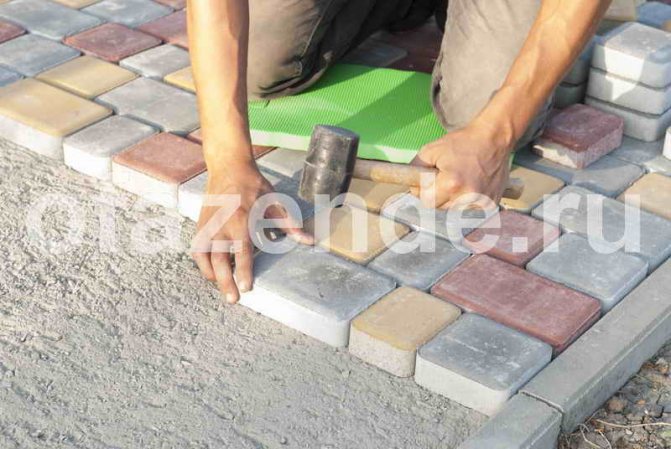

Parke taşlarının evde üretilmesi prosedürü şuna benzer:

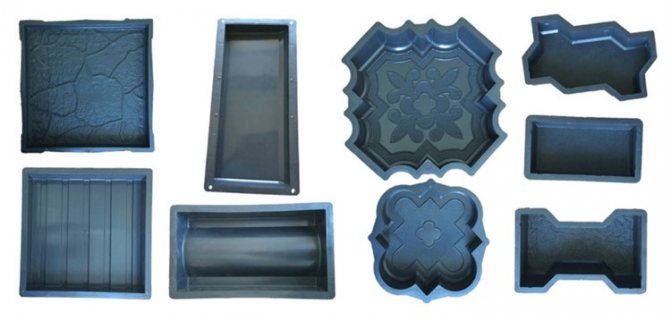

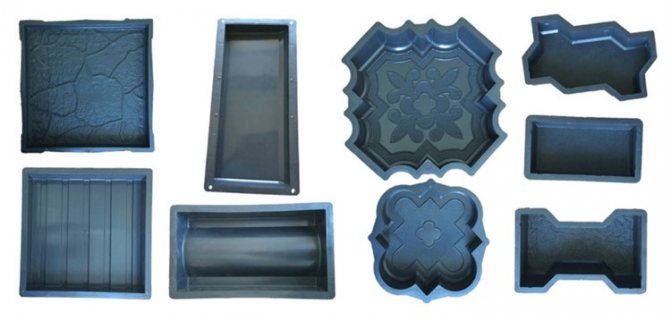

- birkaç form yapılmıştır. Bir mağazadan satın almak da mümkündür - bugün çok çeşitli satılmaktadır;

- bir çözüm hazırlayın;

- formları titreşimli bir masaya yerleştirin, yağlayın ve solüsyonun içine dökün. Gerekirse takviye yapılır;

- dökümleri kalıplarda 48 saat bekletin;

- modüller kalıplardan çıkarılır ve tamamen sertleşene kadar bir süre tutulur;

- bitirme yapmak: boyama veya ütüleme.

Ayrıca tüm aşamalar ayrıntılı olarak ele alınmıştır.

Küçük ölçekli parke taşı üretimi

Çoğu durumda, bir şantiye veya yürüyüş yolunun tek seferlik üretimi için site sahibi tarafından kaldırım plakaları gerekir. Bu durumda, örneğin poliüretan veya silikon gibi çok sınırlı bir kaynağa sahip az sayıda kalıba (7'den 12'ye kadar) ihtiyacı vardır. Kendi başlarına kolayca yapılabilirler, bu da kaplamayı yapma maliyetini daha da düşürür.

Küçük bir parti için bir beton karıştırıcı satın almak gerekli değildir: çözelti, bir mikser eki olan bir matkapla karıştırılarak bir kova içinde hazırlanabilir.

İş yerinde güvenlik önlemleri

Her üretimde olduğu gibi, döşeme plakaları için bir form oluşturmak için güvenlik önlemlerine uymalısınız:

- Özel ekipmanla çalışmadan önce kullanım talimatlarını okumalısınız.

- Kaynak ekipmanı ile çalışırken, yangın ve elektrik güvenliği kurallarına uymalısınız. İşyerinde yangını söndürmek için araçlara sahip olmak gerekir. Koruyucu maske kullanarak tulumlarda kaynak yapmak gerekir.

- Kimyasal olarak agresif maddelerle çalışmak, dışarıda veya havalandırılan bir alanda yapılmalıdır. Kimyasal çözeltileri seyreltirken, solunum organlarını bir solunum cihazı ile korumak, özel gözlüklerle çalışmak gerekir.

Form yapımı

Parke taşı üretimi için iki tip kalıp vardır:

... Bu, yuvarlak çubuklardan veya metal profillerden yapılmış dikdörtgen bir çerçevedir. Sökülebilir hale getirilmesi tavsiye edilir - bu durumda çıkarma sırasında dökümün zarar görme riski daha az olacaktır. Tabanın yapılmasına gerek yoktur: form, polietilen kaplı kauçuk bir paspas üzerine yerleştirilir. Destekte bir desen keserseniz, karo yüzeyine aktarılacaktır. Tahta bir form yapmak daha kolaydır ve metal olandan daha ucuza mal olur, ancak kaynağı çok daha azdır. Genişletmek için ahşap polietilen ile sarılır;

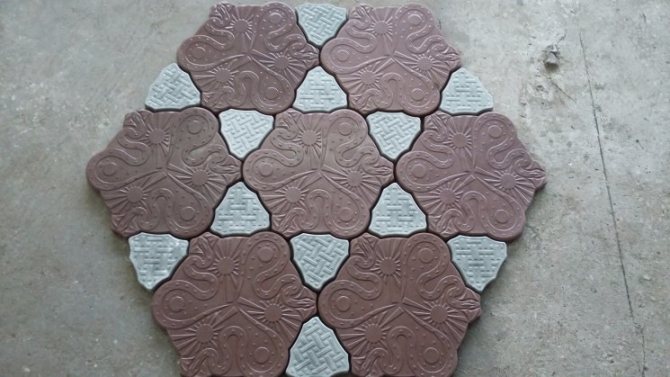

basit- Kıvırcık... Bu tür formlarda, eğrisel ana hatları ve desenleri olan kaldırım taşları veya herhangi bir karmaşıklığın kabartması dökülür. Bir numuneye ihtiyaç vardır: istenen şekle sahip bitmiş bir karo veya ahşaptan oyulmuş veya alçıdan yontulmuş bir şablon.

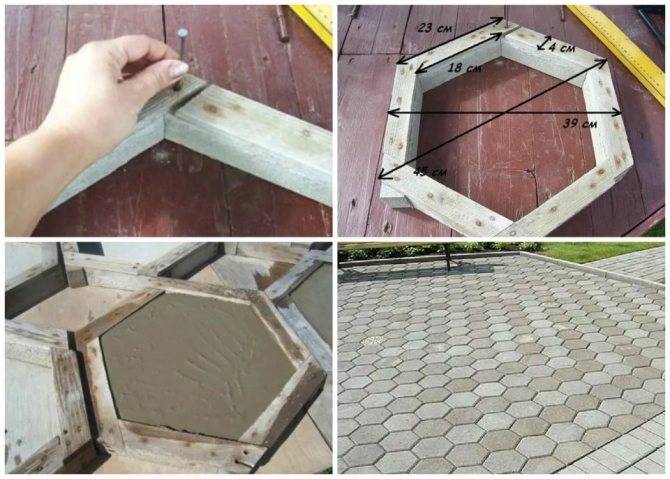

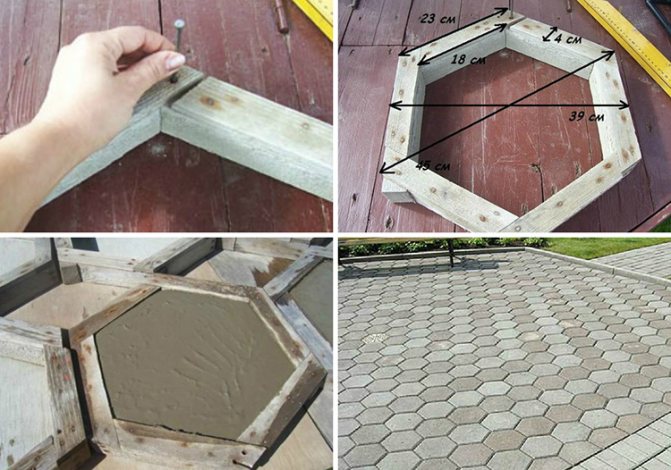

Form oluşturma prosedürü:

- Çubuklardan iç ölçüleri örnek karo ölçülerinden 2 cm daha büyük dikdörtgen çerçeve çakılır. Bu kalıp. Derinlik olarak, karo kalınlığını 1 - 2 cm aşıyor;

- çerçeve, polietilen ile kaplı kauçuk bir paspas üzerine döşenir ve içine ortasına bir şablon kiremit yerleştirilir;

- numuneyi gresle kaplayın;

- çerçevenin boş alanı, matrisin yapılması planlanan malzeme ile doldurulur.

Ne kadar faydalı

Kaldırım plakalarını kendiniz üretmeye karar verirseniz, dikkate almanız gerekir: ebb için kalıp ana araçtır. İçine dolguyu dökeceksiniz ve bunu kendi bahçenizde yapabilirsiniz.

Tabi kalıpları mağazadan satın alabilirsiniz. Bu, size en az zaman harcayacak en basit çözümdür. Ancak bu çözümün dezavantajları da yok değil. Satın alınan formların ilk dezavantajı, monoton desenler ve standart konfigürasyondadır. İkincisi, bunlarda yapılan döşemelerin genellikle raya doğru şekilde uyması veya parkurun yerini değiştirmek için kesilmesi gerektiğidir.... Karolar için formları kendiniz yapmaya karar verirseniz, muhtemelen manzaranın tüm özelliklerini önceden hesaba katacaksınız.

Ek olarak, şekli oluştururken, gelecekteki döşeme için deseni kendiniz seçebilirsiniz. Burası fantezi uçuşunun olduğu yer! Sonuç olarak, gerçek bir ayrıcalık elde edeceksiniz: hiçbir komşu sizinki gibi bir bahçe yoluna sahip olamaz!

DIY kaldırım döşeme kalıbı size para kazandırabilir

Çok fazla iş planlamıyorsanız, elbette bir mağazadan form satın almak çok daha kolaydır. Ancak geniş bir alanı fayanslarla döşemek zorunda kalırsanız, bağımsız üretim kendini haklı çıkaracaktır.

Aslında, kendi kendine yapılan bir form, kaldırım levhalarının üretiminde belki de en maliyetli ölçüdür. Belki de kendi kendini üretmenin tek dezavantajı budur (formu üretmenin zaman almasının yanı sıra). Ancak her şey, kaldırım levhalarının üretim hacmiyle kendini amorti eder.

Ayrıca bahçe alanınızı döşedikten sonra kolaylıkla küçük bir işletme kurabilirsiniz. Satış için kendi orijinal formlarınızda fayans üreterek, yalnızca maliyetleri olabildiğince çabuk "telafi etmek" değil, aynı zamanda kar da elde edersiniz.

Kalıp yapımına uygun formülasyonlar

Fayans dökümü için matris, polimerlerden veya alçıdan yapılabilir.

Kaldırım taşları için form çeşitleri

Polietilen

Her adımda sonraki eritme için ikincil hammaddeler bulunur. Bunlar plastik şişeler, hafif gövdeler, eski kutular vb. Plastik yaklaşık bir saat içinde sertleşir. Bazen zımparalama gerekir. Bu malzemeden yapılan kalıplar nispeten dayanıklıdır: her biri 250 döküm için yeterlidir.

Alçı

Bu malzeme çabuk sertleşir, bu nedenle dökülmeden hemen önce hazırlanır. Kaynağı genişletmek için bir plastikleştirici ve çimento eklenir.

Alçıtaşı, en küçüğü de dahil olmak üzere tüm ayrıntıları tekrarlar, bu nedenle bu form, numunede bulunan herhangi bir karmaşıklığın modellerini yeniden üretir. Dezavantaj kırılganlıktır: modülü çıkarırken form kolayca zarar görür.

Ancak alçıtaşı ucuz olduğu için kritik değildir. Kalıp rolünde tahta bloklar yerine plastik bir yemek kabı kullanılabilir.

Silikon

Bu malzemeden yapılan formlar oldukça popülerdir çünkü bir takım avantajları vardır:

- kabartmanın küçük ayrıntılarını en doğru şekilde tekrarlayın, bu nedenle en karmaşık konfigürasyondaki karoların pratikte bire bir yeniden üretilmesine izin verir;

- esnekliklerinden dolayı ekstraksiyonu kolaylaştırırlar;

- darbe üzerine çatlamayın;

- hazırlama işlemi sırasında silikon zararlı maddeler yaymaz.

Silikon formlar

Silikon kalıpların olmayışı sınırlı bir kaynaktır: İçlerine 100'den fazla modül yüksek kalitede dökülebilir. Silikon 3 bileşenden hazırlanır: baz, sertleştirici ve katalizör. Tarife uymak (pakette belirtilmiştir) ve doğru sıcaklıkta - + 200C'nin altında değil - pişirmek önemlidir.

Malzemeler pürüzsüz olana kadar karıştırılır. Karışımda hava kabarcığı olmamasını sağlamak önemlidir. Bir silikon kalıbın imalatında, ahşap kalıbın altına kalın, düz bir tabaka ile heykelsi hamuru serilir ve ancak o zaman şablon yerleştirilir.

Kalıbın derinliğini seçerken hamuru kalınlığı dikkate alınmalıdır. Form bir günde kalıptan çıkarılır. Fazla silikon makasla kesilir.

Poliüretan

Aynı zamanda kabartmanın en küçük ayrıntılarını tekrarlayan, ancak silikondan çok daha güçlü olan çok akışkan bir maddedir. Poliüretan zehirli dumanlar çıkarır ve ciltle temas ederse tahriş eder.

Çalışma şartları:

- oda iyi havalandırılmıştır;

- kişisel korunma için eldivenler, gözlükler ve solunum cihazı kullanılmaktadır.

Poliüretan iki bileşenden hazırlanır - bir taban ve bir sertleştirici. Nemli yüzeylerle temastan kaçınmak önemlidir: madde su ile reaksiyona girer. Form 24 saat sonra kalıptan çıkarılır, ancak ancak iki gün sonra tam sertlik kazanır.

Köşe döşemeleri için ayrı şekiller yapılması tavsiye edilir. Aksi takdirde, sıradan modülleri kesmeniz gerekecek ve bu çok daha fazla zaman alacaktır.

Hangi malzeme daha iyi

Bir ev şablonu oluştururken doğru malzemeyi seçmek çok önemlidir. Bunun gereksinimleri, karo üretiminin özelliklerine göre belirlenir. Böylece kalıp, sıvı çimento karışımının içine dökmek için kullanılır, bu daha sonra sıkıştırılır ve sertleşir. Daha sonra ürün çıkarılır ve sökme işleminin kolayca ve zarar görmeden gerçekleşmesi için malzemenin ya çok pürüzsüz olması ya da bir şeyle bulaşmış olması gerekir.

Kalıp için temel malzeme gereksinimleri:

- Minimum su emilimi, neme karşı yeterli direnç.

- Yüksek sertlik ve yeterli aşınma direnci arzu edilir.

- Aşındırıcılara dayanıklıdır.

- Ortam sıcaklığı değiştiğinde termal genleşme olmaz.

En dayanıklı plastik, silikon, poliüretandır: nemden korkmazlar, iyi temizlenirler ve tekrar tekrar kullanılabilirler. En kolay yol, ahşaptan ev yapımı bir şablon yapmak veya metalden kaynak yapmaktır. En dayanıklı ve sert metaldir, en ucuzu alçı matrisleridir.Çoğu, ustanın eğitimine de bağlıdır - bununla veya bu materyalle çalışmadaki beceriler ve deneyim, tüm süreci büyük ölçüde kolaylaştıracaktır.

Çözümün hazırlanması

Kullanılan malzemeler aşağıdaki gibidir:

- çimento sınıfı M500 veya daha yüksek, tercihen beyaz - 1 kısım. 3-kalsiyum alüminat içeriğinin% 8'i (tercihen% 5'e kadar) geçmemesi arzu edilir;

- 2-3 parçalık bir incelik modülü ile elenmiş nehir kumu;

- içme suyu - 0,5 kütle oranı. Sıvının ek olarak temizlenmesi gerekli değildir;

- plastikleştirici - 1 kg çimento başına 10 ml oranında. Gerekirse, doz artırılabilir, çözeltinin toplam kütlesinin% 1'ine kadar izin verilir. Satın alınan plastikleştiricilerle birlikte "halk" olanları kullanırlar - tavuk yumurtası proteini, PVA tutkalı, deterjan, çamaşır tozu ve sönmüş kireç;

- dağıtıcı: karoları dona karşı dirençli hale getiren bir bileşen. 1 m2 sarfiyata 90 gr miktarında uygulanır. Bu önemli bir bileşendir, çünkü duvar kaplaması veya temellerden farklı olarak kaldırım taşları su geçirmez bir maddeyle korunamaz - hızla aşınır. Bir dağıtıcının kullanılması, karonun donma direncini F300'e yükseltmeyi mümkün kılar (300 donma-çözülme döngüsüne zarar vermeden dayanabilir);

- renklendirici madde (pigment). İstenilen renge bağlı olarak, çözelti ağırlığının% 0.5 ile% 10'u arasında bir miktarda ilave edilir. Boya ayrı bir kapta su içinde çözülür ve oraya bir dağıtıcı eklenir.

Toplu boyama yalnızca beyaz çimento kullanıldığında uygulanır. Diğer durumlarda yüzeysel olarak boyanır: boyayı mala ile henüz kurumamış bir solüsyona sürün.

Çözeltiye cam elyaf eklenmesi tavsiye edilir.

Kum ve plastifiyan içeren çimento homojen hale gelene kadar beton mikserinde veya kovasında birleştirilir, ardından azar azar su ilave edilir. Harç yeterince akışkan ise ve çatlamıyorsa, ancak maladan kaymıyorsa kıvam normal kabul edilir. Ardından, dağıtıcı içeren bir boya eklenir.

Parke taşlarına kumun yanı sıra 3-5 mm fraksiyonlu kırma taş eklenebilir. Bu durumda çimento, kum ve kırma taş iki parça halinde alınır. Nihai ürünü güçlendirmek için çözeltiye cam veya poliamid lifleri eklemek faydalıdır.

Form doldurma

Form şu şekilde doldurulur:

- ürünü inşaat seviyesine hizalanmış titreşimli bir masaya kurun - fabrikada veya ev yapımı;

- bir fırça ile kalıbı içeriden gresle örtün;

- Çözeltiyi yarıya kadar doldurun ve titreşimli tablayı açın. Toplam titreşim döşeme süresi 5-10 dakikadır:

- Vibrasyonlu serme çevriminin yarısından sonra, harcın üzerine bir çelik veya polimer ağ (donatı) yerleştirin ve harcı üstüne ekleyin.

Bundan sonra, formlar titreşimli masadan rafa kaldırılır.

Fayansların boyanmasına gerek yoktur. Çözeltinin iki porsiyonunu hazırlayabilirsiniz: renkli ve normal gri. İlk olarak, form üçte biri ile renkli bir çözelti, ardından sıradan bir tane ile doldurulur. İki kat farklı renkte dökerek mermeri simüle edebilirsiniz.

Dondurucu

Bulamaçtaki su çimento ile reaksiyona girer, bu nedenle buharlaşmasını en aza indirmek önemlidir. Bu amaçla doldurulan formlar polietilen altına yerleştirilir ve ısıda da periyodik olarak su ile sulanır.

İki gün sonra dökümler kalıplardan çıkarılır ancak polietilen altında tutulmaya ve gerekirse 10 gün daha nemlendirilmeye devam edilir.

Tam olgunlaşma 28 günde gerçekleşir... Çözelti hafifçe sertleştiğinde, sert telden yapılmış bir stigma ile deseni karo içine sıkıştırabilirsiniz.